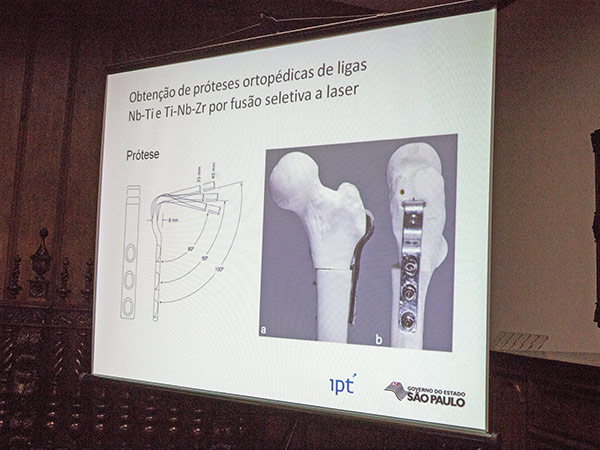

SP assina parceria para produção de próteses ortopédicas inovadoras

O governado de São Paulo assinou na segunda-feira (8) um projeto inovador para a produção de próteses ortopédicas de ligas Nb-Ti (nióbio-titânio) e Ti-Nb-Zr (titânio-nióbio-zircônio). O novo método será feito por fusão seletiva a laser, que permitirá a confecção de materiais sob medida e mais próximo à consistência do osso humano. Esse procedimento é um processo de manufatura aditiva no qual os mais diversos materiais podem ser aplicados camada por camada (na ordem de micrômetros) para a fabricação de uma peça sem a existência de um molde ou ferramenta.

“É um passo importante em termos de ciência. Possibilitará termos o que há de mais moderno em próteses, por impressão 3D, com nióbio, totalmente customizadas para cada pessoa, com melhor resultado para o paciente”, disse o governador Geraldo Alckmin.

As próteses geralmente são fabricadas por meio de processos como usinagem, fundição e forjamento, entre outros, e com o novo método, a partir de exames, como tomografia ou ressonância magnética do paciente, será criado um desenho tridimensional da peça que será implantada exatamente nas dimensões requeridas para se encaixar no corpo, sem a necessidade de fazer qualquer alteração, ou seja, feita sob medida para cada paciente.

O projeto terá um investimento de R$ 7,8 milhões, o maior do país em termos de valores na área de produção de próteses metálicas por manufatura aditiva e, com duração de 42 meses. Duas características inovadoras marcam o projeto. O emprego do processo de manufatura aditiva aplicado a ligas metálicas especiais e a reunião da Embrapii e da Fapesp como cofinanciadoras.

O foco do trabalho da equipe do IPT será a produção dos materiais, essas ligas e os pós das ligas, que serão usados para a construção de próteses de quadril (no caso do projeto, as placas angulares de fêmur) no Instituto em Sistemas de Manufatura e Laser do Serviço Nacional de Aprendizagem Industrial (Senai), em Joinville (SC).

Duração do Projeto

Segundo o engenheiro metalurgista e também coordenador da pesquisa, Daniel Leal Bayerlein, o projeto será dividido em duas etapas. A primeira será a produção de um pó que tenha todas as características necessárias para trabalhar com o sistema de deposição, o que deverá acontecer em um prazo estimado de 24 meses. A segunda fase, de 18 meses, será efetivamente a manufatura aditiva, ou seja, a produção e a caracterização das peças, com a realização de ensaios de corrosão e citotoxicidade (para averiguar os efeitos tóxicos ou anti-proliferativos da amostra em culturas celulares) e ensaios mecânicos, incluindo de fadiga em líquido sinovial (substância que lubrifica e nutre a cartilagem e ossos dentro da cápsula da articulação, diminuindo o atrito entre as estruturas do corpo). “É bom ressaltar que somente iremos para a segunda fase do projeto após conseguirmos atingir as metas de qualidade necessária do pó para a produção das peças”, afirma.